Devido às suas características de projeto e à presença do petróleo líquido sob a forma de petróleo bruto e seus produtos refinados, a indústria de refino se encontra propensa a uma série de acidentes graves, como explosões, incêndios, emissões de materiais perigosos, entre outros [1].

Todos os anos, inúmeras emergências tecnológicas ocorrem, impactando o meio ambiente, comunidades e propriedades. Grande parte desses eventos são contabilizados em vidas e cifras monetárias. As organizações podem limitar as perdas, retomar de forma mais rápida a normalidade das operações e reduzir os efeitos negativos dos potenciais eventos, desenvolvendo um adequado planejamento emergencial. [2].

Entre os eventos mais comuns está a dispersão acidental de gases nocivos como o H2S (sulfeto de hidrogênio). De acordo Guidotti [3] o sulfeto de hidrogênio é a segunda causa mais comum de mortalidade quando há exposição à inalação de gases no local de trabalho, representando 7,7% do total de acidentes. Esse produto possui características únicas que fazem com que os casos de inalação de sulfeto de hidrogênio sejam toxicologicamente incomuns, distintivos e muito parecido de um caso a outro. Unidades industriais que podem conter em alguma de suas fases o H2S, cresceram na última década.

No Brasil, considerando as refinarias da Petrobras, o aumento da relação de hidrotratamento sobre a capacidade de refino foi de 35% para 56%, no período de 2010 a 2014. Esse aumento se deve ao compromisso de atendimento da qualidade de combustíveis, do diesel com 10ppm de enxofre a partir de 2013 e da gasolina C com 50ppm de enxofre a partir de 2014. [4].

O evento de nuvem tóxica (H2S) a ser estudado neste trabalho foi realizado baseado nas características operacionais e de projeto de uma Unidade de Hidrotratamento de Diesel, presente em uma refinaria de petróleo, mais especificamente na sua seção de Retificação.

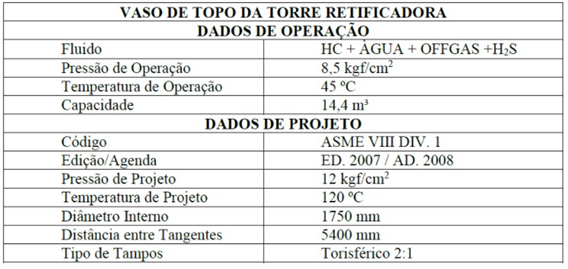

CARACTERÍSTICAS OPERACIONAIS E DE PROJETO

Segundo Dietz [5], a seção de Retificação/Fracionamento tem por finalidade eliminar gases ácidos (H2S) e HCs leves e fracionar componentes para atingir a qualidade desejada dos produtos. Na Retificação ajusta-se o ponto de fulgor do diesel tratado. Os efluentes da Retificação são: gás combustível, nafta, água residual e diesel. Estes são enviados para outras unidades, de modo que ainda precisam receber tratamento antes do consumo final.

A Retificação é feita utilizando uma Torre Retificadora, que tem como objetivo especificar o ponto de fulgor do óleo diesel, removendo os hidrocarbonetos leves bem como H2S e compostos de amônia como NH4+. A saída dos gases de topo da torre após processo de resfriamento é coletada no Vaso de Topo da Torre Retificadora, que opera com temperatura em torno de 45 ºC e pressão em torno de 8,5 kgf/cm2. Pela parte superior deste saem os gases ricos em H2S (gás ácido), com temperatura em torno de 49,1 ºC. A tabela abaixo apresenta as características de operação e de projeto do Vaso.

CONHECENDO OS PERIGOS

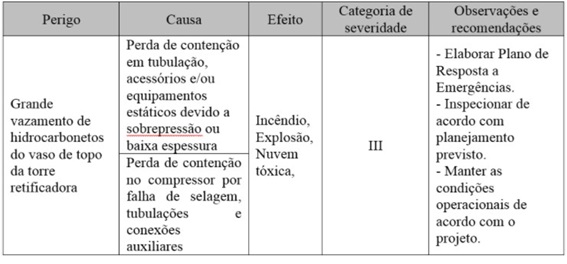

Utilizando a metodologia de Análise Preliminar de Perigos (APP) presente na Norma Técnica P4.261: Risco de Acidente de Origem Tecnológica – Método para decisão e termos de referências da CETESB, realizam-se estudo dos possíveis cenários acidentais, causas, consequências, observações e, realizando a caracterização da severidade. Entre os equipamentos sujeitos à formação de nuvem tóxica de H2S em caso de vazamento está o vaso de topo da torre retificadora da Unidade de Hidrotatamento de Diesel (HDT). Veja tabela abaixo:

Como resultado da análise, percebe-se que os cenários acidentais durante a operação do equipamento possuem severidade III, a segunda mais alta de acordo com a técnica APP. Entre as observações, a elaboração do plano de resposta a emergência foi recomendada.

DETERMINAÇÃO DAS CONSEQUÊNCIAS DO CENÁRIO – NUVEM TÓXICA

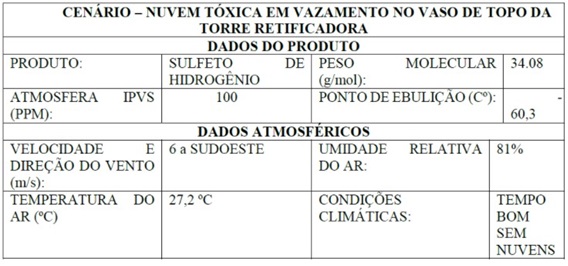

Para a determinação das consequências do cenário acidental por meio do software ALOHA, foi realizado levantamento de dados relacionados ao local de instalação da unidade industrial. Entre estes citam-se as coordenadas georreferenciadas do ponto de vazamento (altitude, latitude, longitude coordenadas, elevação) e os parâmetros atmosféricos (velocidade do vento, direção do vento, local da instalação, condições do tempo, temperatura do ar, umidade).

Além disso, foram incluídos os dados do produto, tipo de equipamento, tipo de evento, diâmetro da abertura de vazamento, tipo da abertura (furo/válvula/dreno), nível do produto e os parâmetros para dispersão da nuvem. Abaixo segue mais dados do cenário:

Foram definidas as possíveis áreas a serem atingidas pelo cenário de nuvem tóxica de H2S. Este se encontra dissolvido no petróleo e, ao se desprender dos hidrocarbonetos, pode formar nuvens tóxicas prejudiciais à saúde humana, sendo o IDLH – Immediately Dangerous to Life or Health (concentração máxima na qual um trabalhador pode ficar exposto sem prejudicar a saúde durante 30 minutos) igual a 100 ppm. Além disso, por ser um gás inflamável pode ocorrer a formação de chama na presença de uma fonte de ignição. Portanto, o H2S pode ser considerado uma substância tóxica bastante representativa dentro do ambiente de refino de petróleo. [6]

A perda de contenção do produto simulada ocorreu através do vazamento do topo do vaso e a sua consequente formação de nuvem tóxica através do rompimento do suspiro (vent) da parte superior do vaso. O mesmo possui diâmetro nominal de 2”. A simulação ocorreu durante 60 minutos com uma liberação de 65 g/min, resultando uma massa total de 3,9 kg.

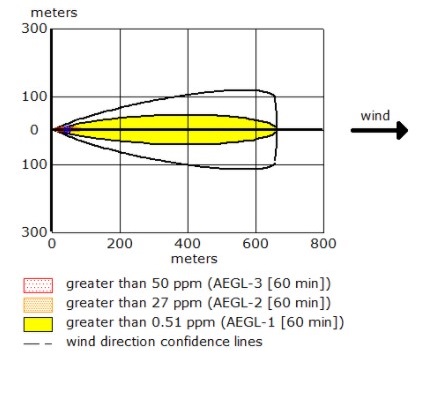

Os limites de exposição tóxica escolhidos para a simulação estão em acordo com o tempo de vazamento. A maior parte da dispersão pertence à zona AEGL-1 [60 min] (Acute Exposure Guideline Level – Nível de Orientação de Exposição Aguda), em que o efeito sobre a saúde das pessoas nessa área é considerado leve e transitório. Nessa zona, a concentração do sulfeto de hidrogênio é de 0,51 ppm (partes por milhão) com um alcance de 664 metros em amarelo. A zona intermediária (AEGL-2) [60 min] em laranja, representa locais onde se pode apresentar efeitos mais severos à saúde causado pela exposição tóxica de concentração entre 27 ppm e 50 ppm. Essa região possui alcance de 87 metros. Já a região em vermelho (AEGL-3) [60 min], representa a zona mais crítica, onde o risco de morte é iminente. Essa área possui alcance de 64 metros. As zonas estão representadas abaixo:

CONCLUSÕES

De acordo com a ABNT NBR 15219:2005 – Plano de emergência contra incêndio – Requisitos, deve ser prevista a interface do plano de emergência contra incêndio com outros planos da planta, por exemplo: explosões, inundações, atentados, vazamentos etc. Sendo assim, baseado no estudo desse evento, a organização poderá realizar seu planejamento de emergência observando aspectos como: delimitação das regiões para isolamento, local para instalação do comando local de emergência, determinação dos equipamentos a serem usados durante o combate, trajeto a ser realizado pelas equipes de emergência para o atendimento, entre outros.

O conceito de risco social, refere-se ao risco para um determinado número ou agrupamento de pessoas expostas aos efeitos tóxicos decorrentes de um ou mais cenários acidentais. A determinação desses riscos, também dependem do estudo das consequências desses eventos. Ainda é possível determinar os pontos de encontro e as rotas para a evacuação de acordo com os resultados.

O estudo das consequências também pode servir de alternativa para futuros projetos. Sabendo a abrangência dos eventos, as escolhas relacionadas a novos projetos podem ser influenciadas por estes. Podemos citar as alternativas ligadas a localização desses equipamentos na planta, especificação dos equipamentos a serem instalados nas redes de combate a emergência, localização de equipamentos auxiliares como conjuntos de respiração autônoma, entre outros.

Referências

[1] DNV. “The Risks Arising From Major Accident Hazards, Lessons From The Past, Opportunities For The Future”, DNV, USA (2008).

[2] PEREZ, R. C., “Emergências Tecnológicas”, Editora Cidade, Sorocaba, Brasil (2016).

[3] GUIDOTTI, T. L., “Hydrogen Sulfide: Advances in Understanding Human Toxicity”, International Journal of Toxicology, V. 26 (6), p. 569 (2010).

[4] BASTOS, A. B. F. D.; RODRIGUES, G. R.; BARBOSA, L. C.; MORADO H. P. M. C.; ANDRADE, C. P. “Gestão de Gases Ácidos nas Refinarias da Petrobras com Foco em Redução de Emissões Atmosféricas”, Anais do I Congresso Nacional de Engenharia de Petróleo, Gás Natural e Biocombustíveis – I Conepetro, João Pessoa, PB, Brasil 13 a 15 de maio 2015, Editora Realize (2015).

[5] DIETZ, A. C.; “Modelagem e Simulação de Reatores de Hidrotratamento (HDT) de Correntes de Diesel. ”. Dissertação (Mestrado) – Universidade Federal do Rio Grande do Sul. Porto Alegre, Rio Grande do Sul. (2014)

[6] CETESB; Ficha de Informação de Produto Químico – FISPQ. Disponível em < http://sistemasinter.cetesb.sp.gov.br/produtos/ficha_completa1.asp?consulta=SULFETO%20DE%20HIDROG%CANIO >

.

_________________________________

Paulo Renato Soares, criador do canal Bombeiros Industriais, é Engenheiro Mecânico Industrial (UPE) e de Segurança do Trabalho (Uninassau). Mestre em Engenharia de Produção (UFPE), atua como Téc. em Segurança do Trabalho na Gerência de SMS da Refinaria Abreu e Lima (PETROBRAS) na área de Preparação e Respostas a Emergências. Pesquisador nas áreas de Segurança Industrial, com ênfase em Prevenção e Controle de Emergências Industriais, Gerenciamento de Riscos Tecnológicos e Realidade Virtual voltada para Segurança de Processo.

Deixe um comentário