O termo elevação está entre aqueles que podemos encontrar de forma mais comum em meio as conversas do ramo petrolífero. O referido termo traz o conceito do processo de ascensão do fluido contido em um reservatório até a superfície, sendo importante então considerar que elevação pode ocorrer naturalmente ou de forma artificial, ou seja a elevação natural ocorre quando a pressão do reservatório é suficiente para que o fluido alcance livremente a superfície, já quando há necessidade de aplicação de uma energia auxiliar, chamamos de elevação artificial. Segundo José Eduardo Thomas, organizador do livro Fundamentos de Engenharia de Petróleo, os métodos de elevação artificial mais comuns na indústria do petróleo são:

- Gas-lift contínuo-GLC e intermitente-GLI;

- Bombeio Centrífugo Submerso-BCS;

- Bombeio Mecânico com Hastes-BM;

- Bombeio por Cavidades Progressivas-BCP.

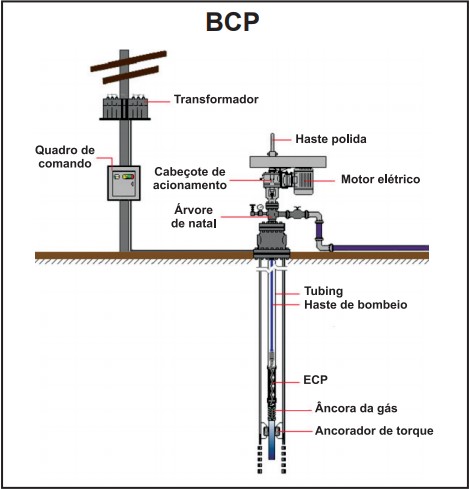

Neste artigo a ideia prioritária é a indicação das principais fontes de perigos e os riscos envolvidos no cenário operacional e produtivo de petróleo utilizando o método de elevação BCP. Esse método tem como premissa, a transferência de energia para o fluido, feita a partir da rotação de uma bomba de cavidades progressivas que trabalha imersa no poço de petróleo.

FONTE: Acervo do autor, 2020

Esse método de elevação artificial tem sua composição fisica determinada por dois conjuntos de equipamentos que são encontrados, um na subsuperfície e o outo na superfície, sendo este ultimo o principal da interface homem x maquina. O conjunto de superfície tem como principais componentes o cabeçote, o motor elétrico e o quadro de comando. segundo Severino Pereira, 2013 devido a existência de histórico de acidente fatal com pessoas fazendo intervenções em BCP´s, orienta-se que todas as operações devam ser executadas por pessoas treinadas e conhecedoras do histórico do poço, sempre evitando permanência próximo ao poço de quem não seja estritamente necessário à operação e também antes de parar ou partir uma Bomba de Cavidades Progressivas – BCP.

FIGURA 02: Esquema simplificado do sistema de elevação por BCP e seus principais componentes

FONTE: www.publicacoes.petrobras.com.br

PRINCIPAIS FONTES DE PERIGO EM UM SISTEMA DE BCP:

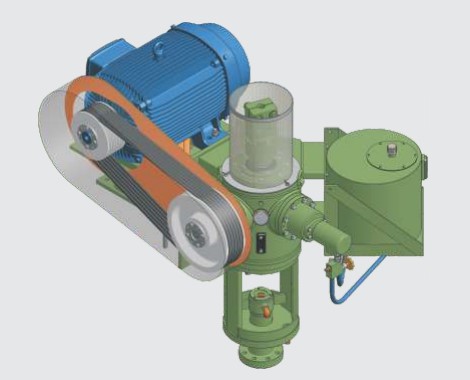

CABEÇOTE: Equipamento instalado na cabeça do poço, entre o motor e a coluna de haste, com a finalidade de transmitir o movimento de rotação do motor para a coluna de haste. Aqui encontramos uma serie de riscos que são importantes e devem ser observados através de uma ótica técnica refinada:

- Ruptura de correias ou polias: As correias e polias podem sofrer ruptura devido ao seu desgaste por uso de longos períodos; superaquecimento por trabalharem folgadas ou ainda por motivo de uma reversão descontrolada;

- Falha na frenagem do motor por rompimento das correias ou reversão: O sistema de frenagem é a parte vital do cabeçote, pois tem o papel de controlar o movimento de reversão da coluna de haste;

- Reversão descontrolada: As reversões são causadas pela torção das hastes e a diferença de pressão na bomba. Existem dois tipos de reversão, a originada por uma parada normal, que tem menor velocidade, porém é demorada e a reversão originada por um rotor preso, que é menos demorada, porém desenvolvem altas velocidades nas partes girantes do sistema. Segundo Assmann e Shiratori, como consequências da reversão descontrolada pode haver fragmentação das polias, desenroscamento de hastes ou tubos e risco direto para o pessoal que se encontra nas proximidades do poço.

- Ejeção da coluna de hastes: A coluna de haste pode partir e ser ejetada para cima, o que provocaria poluição no meio ambiente e risco de atingir qualquer pessoa que esteja próximo ao sistema BCP.

CONDIÇÃO DE SEGURANÇA: As correias e polias devem ser alvos das inspeções e manutenções preventivas, observando qualquer tipo de folga das correias; o sistema deve estar trabalhando sempre com o jogo de correias completo; observar existência de trincas nas polias. O conjunto de correias e polias nunca devem trabalhar sem a carcaça protetora e os técnicos de operação devem sempre se posicionar fora do plano de giro das polias, se possível por trás do motor.

O sistema de frenagem deve ser alvo prioritário das inspeções e manutenções preventivas pois o mesmo tem sua principal atuação no momento da ocorrência de uma reversão. O sistema de frenagem é vital para segurança dos demais equipamentos e dos trabalhadores que estiverem na área do poço, deve permitir a liberação automática da energia potencial acumulada na coluna de hastes.

Para situações de reversão, deve haver um sistema de “controle de reversão” atuante e ser dimensionado levando em consideração aspectos como: Torque máximo instantâneo que devem suportar; velocidade x torque fornecido na reversão e capacidade de dissipação de calor

A coluna de hastes é sustentada na superfície por um Clamps bem ajustado, essa coluna de haste deve ultrapassar o Clamps no máximo 30cm, maior que isso, pode ocasionar, em uma situação de reversão, vibração excessiva e possível rompimento, podendo atingir quem esteja no seu raio de ação. O Clamps que faz a sustentação da coluna de hastes na superfície, deve ter uma das suas faces sinalizada com intuito de diferenciar as duas faces o que possibilitará a percepção do sentido de rotação.

FONTE: Catalogo da Netzsch

MOTOR ELÉTRICO: Dispositivo que transforma a energia elétrica em energia mecânica. No sistema BCP é um equipamento que fica posicionado de forma exposta e com acesso facilitado, o risco mais evidente é a produção de ruído (em algumas regiões que não dispõe de energia elétrica é usado motor a combustão, o que proporciona com certeza ruído mais intenso); em seu eixo rotativo tem-se um ponto de possível aprisionamento e esmagamento de membros; choques elétricos também podem ocorrer em sua caixa receptora de energia.

CONDIÇÃO DE SEGURNAÇA: Caixa de recepção de energia e canal condutor de fiação devem ser isolados, eixo rotativo deve sofrer verificação/inspeção constantemente, pois o mesmo tem operacionalidade 24h.

FONTE: Acervo do autor, 2020

QUADRO DE COMANDO: É o local onde está localizado os equipamentos de proteção para evitar danos ao motor, cabeçote e bomba. Por se tratar de uma caixa que armazena um painel elétrico, pode ocorrer fuga de corrente elétrica e energizar a sua carcaça metálica.

CONDIÇÃO DE SEGURNAÇA: Toda a estrutura metálica deve conter um fio de aterramento, o botão de emergência deve estar em pleno funcionamento e o trabalhador ao se aproximar deve fazer verificação de possível fuga de energia usando um teste de tensão por indução para assegurar-se da ausência de tensão nas partes metálicas do painel.

FONTE: Severino Pereira, 2013

Outros riscos são identificados em um sistema de BCP, os quais podemos citar: Intensidade de ruído provenientes do cabeçote, pressão em tubulações e também ataques de animais peçonhentos. Estes são riscos que não podemos ignorar nesse tipo de cenário, além de ser considerada uma área classificada, por estar trabalhando diretamente com uma matéria prima inflamável. Outra situação não menos importante é que essas estruturas normalmente estão em locais isolados, com pouca circulação de pessoas e o contato entre os trabalhadores são realizados por rádios transmissores com sistema de frequência de sinal dedicado (ou seja, é um sinal exclusivo para a empresa operadora do campo petrolífero) o que pode gerar dificuldade na comunicação e até mesmo prestação de socorros.

Engo. Wilson Borges

CEO da PWB Engenharia; Engenheiro de Segurança do Trabalho e Ambiental e Téc. de Segurança do Trabalho

Deixe um comentário